5 praktiska sätt att optimera din underhållsverksamhet

Hörnstenen i modernt underhåll må vara förutseende underhåll, men förebyggande underhåll används fortfarande i stor utsträckning, särskilt i branscher där fel kan vara ödesdigra. Oavsett vilken metod som används spelar data en viktig roll. Bättre användning av data leder till att organisationer kan fastställa processens tillstånd och utrustningens skick för att uppskatta när underhåll bör utföras. Vad är målet? Att åtgärda potentiella defekter innan de leder till fel eller påverkar processens prestanda.

Underhåll i tid möjliggörs genom integrering av funktioner för dataanvändning. I slutändan beror en framgångsrik implementering inte bara på organisationens förmåga att omvandla data till korrekt information, utan också på hur informationen kan utnyttjas för att implementera en effektiv och skalbar underhållsplan. Nedan följer några tips, tricks och exempel på hur du kan implementera nya datadrivna strategier för att förbättra produktivitet, lönsamhet och effektivitetsvinster.

Utnyttja moderna verktyg för dataanalys

Moderna mjukvaruverktyg kan hjälpa dig och ditt team att analysera tillgängliga data och omvandla dem till korrekt information som bidrar till att förbättra driften. De kombinerar onlinedata från olika källor, inklusive system för underhåll, tillståndsövervakning, processtyrning (DCS) och kvalitetskontroll (QCS), för att möjliggöra effektiv dataanalys. Datautnyttjandet kan vara visuellt, smidigt och kraftfullt, vilket leder till förbättrad produktion och enklare underhållsutveckling.

För företag som går i den här riktningen är det bästa scenariot att all digital information integreras sömlöst och att användarna får en tydlig, övergripande bild av processen som grund för bättre beslutsfattande.

Fem praktiska exempel på datadrivet underhåll

När du går igenom dessa exempel ska du komma ihåg att möjligheterna är obegränsade när högkvalitativa data kombineras med intelligenta beräkningar och algoritmer. Det är till exempel möjligt att uppskatta optimala underhållstider, beräkna prestandan i delprocesser eller bedöma risker för körbarhet.

1: Börja med en vy på utrustningsnivå

När man bedömer behovet av underhåll är det ofta värt att gå tillbaka till grunderna och börja med att visualisera data. Ta till exempel en pump. Samla in och övervaka de mest kritiska mätvärdena för utrustningens drifttillstånd (hastighet, ström, vibrationer, temperatur etc.). Lär dig av detta om utrustningens beteende är normalt.

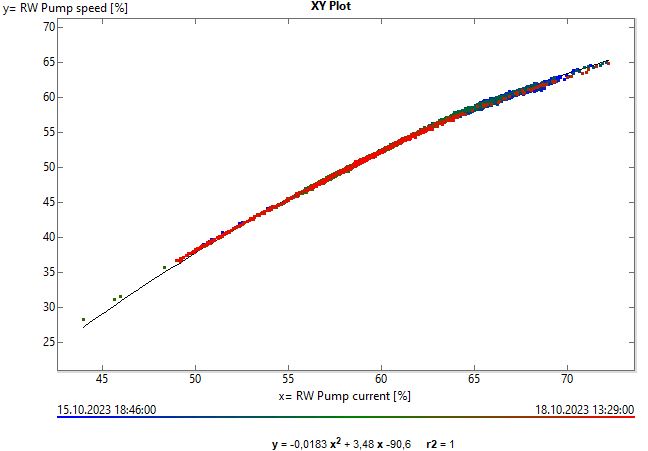

2: Börja känna igen mönster

Studera dynamiken i processen. Du kanske märker att förhållandet mellan t.ex. pumpens hastighet och strömmen följer en viss kurva. En avvikelse från detta bör potentiellt leda till en underhållsåtgärd.

3: Implementera en SPC-metod

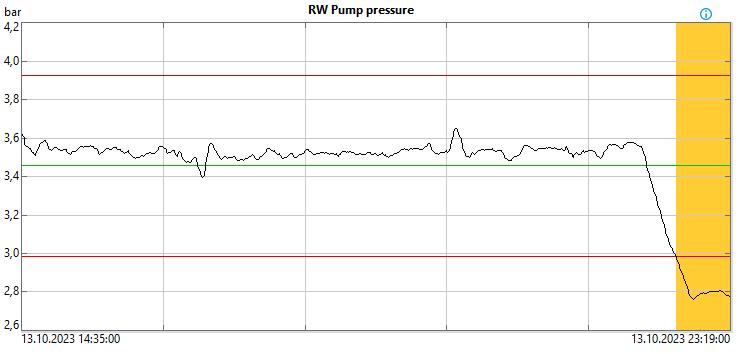

Databehandlingsmetoden SPC (Statistical Process Control) har visat sin styrka inom flera områden av processindustrin. SPC används ofta inom Six Sigma-initiativ för att tillhandahålla en faktabas för mätmetoden för processförbättring, oavsett om det rör sig om en produktionsprocess eller en tjänsteprocess.

SPC-gränser används också regelbundet av underhållsteam. Avvikelser från gränsvärdena kan potentiellt utlösa en händelsestyrd underhållsåtgärd.

4: Jämför förändringar i processförhållanden

Processförutsättningar som utrustningsinställningar, processtyrningsstrategi, använda råmaterial och nödvändiga egenskaper hos slutprodukten förändras ständigt. Att studera processförändringarna är ett utmärkt sätt att lära sig mer om processen. På Trimbles Wedge kan detta till exempel göras med anteckningar eller meddelanden för att kontextualisera data.

Underhållsteamet kanske vill jämföra processvariabler före och efter underhållsaktiviteter, t.ex. byte av pump eller ventil. Vad förändrades till exempel i data när vi bytte ut en pump, och vad kan vi lära oss av det? Är det möjligt att använda denna nya information för att schemalägga nästa pumpbyte mer exakt?

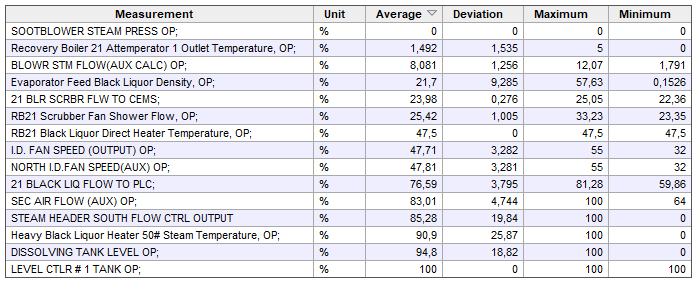

5: Studera styrslingans prestanda

En modern produktionsanläggning har ett produktionsstyrsystem och tusentals styrslingor som säkerställer produktionseffektiviteten. Styrslingornas prestanda är en av de största huvudvärkarna för automationens underhållsteam, eftersom dåligt fungerande styrslingor kan orsaka allvarliga avvikelser i produktkvalitet eller lönsamhet.

För att utvärdera styrslingans prestanda ska man kombinera styrslingans börvärden, styrenhetens utgångar, mätningar och statusdata. Genom att analysera medelvärden, avvikelser, max- och minvärden för faktorerna kan man enkelt fastställa flaskhalsar, döda slingor, felaktiga mätningar och avvikelser.

Kom ihåg att det inte handlar om hur mycket data som samlas in, utan vad du gör med den. De flesta moderna produktionsverksamheter genererar betydande mängder data, men de mest framgångsrika använder dem för att driva verksamheten framåt.

Vill du ha mer insikter?

Vill du ha mer insikter?

Vårt säljteam är fullt av experter på dataanalys som är redo att hjälpa dig. Läs mer om Wedge industriellt dataanalysverktyg.