5 maneiras práticas de otimizar suas operações de manutenção

A pedra angular da manutenção moderna pode ser a manutenção preditiva, mas a manutenção preventiva ainda é muito utilizada, especialmente nos setores em que os erros podem ser fatais. Seja qual for a abordagem utilizada, os dados desempenham um papel essencial. O melhor uso dos dados faz com que as organizações consigam determinar o estado do processo e a condição do equipamento para estimar quando a manutenção deve ser realizada. O objetivo? Corrigir possíveis defeitos antes que eles resultem em falha ou afetem o desempenho do processo.

A manutenção em tempo hábil é possível graças à integração dos recursos de utilização de dados. No final das contas, a implementação bem-sucedida depende não apenas da capacidade da organização de transformar dados em informações precisas, mas também de aproveitar ainda mais as informações para implementar um plano de manutenção eficiente e dimensionável. Veja abaixo algumas dicas, truques e exemplos em primeira mão de como você pode implementar novas estratégias orientadas por dados para aumentar a produtividade, a lucratividade e os ganhos de eficiência.

Aproveite as ferramentas modernas de análise de dados

Ferramentas de software modernas podem ajudar você e sua equipe a analisar os dados disponíveis e traduzi-los em informações precisas que ajudarão a melhorar as operações. Elas combinam dados on-line de várias fontes, incluindo sistemas de manutenção, monitoramento de condições, controle de processos (DCS) e controle de qualidade (QCS), para permitir uma análise eficiente dos dados. A utilização de dados pode ser visual, suave e poderosa, levando a uma produção aprimorada e a um desenvolvimento de manutenção mais fácil.

Para as empresas que apontam nessa direção, o melhor cenário é que todas as informações digitais sejam perfeitamente integradas e que os usuários tenham uma visão geral e clara do processo como base para uma melhor tomada de decisões.

Cinco exemplos práticos de manutenção orientada por dados

Ao analisar esses exemplos, tenha em mente que as oportunidades são ilimitadas quando dados de alta qualidade são combinados com cálculos e algoritmos inteligentes. Por exemplo, é possível estimar os tempos ideais de manutenção, calcular o desempenho de subprocessos ou avaliar os riscos de operabilidade.

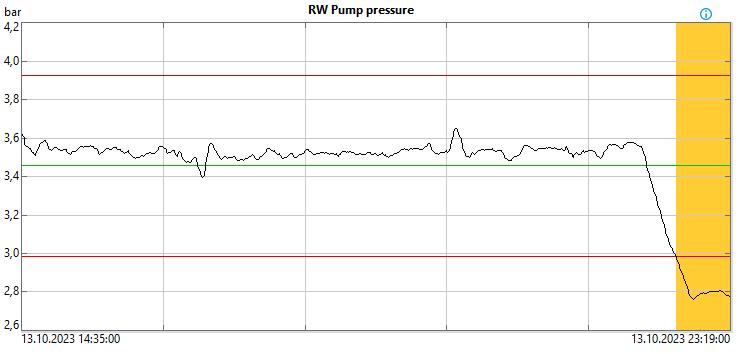

Nº 1: Comece com uma visão em nível de equipamento

Muitas vezes, ao avaliar a necessidade de manutenção, vale a pena voltar ao básico e começar pela visualização dos dados. Veja uma bomba, por exemplo. Colete e monitore as medições mais importantes relacionadas à condição operacional do equipamento (velocidade, corrente, vibração, temperatura, etc.). Com isso, você poderá saber se o comportamento do equipamento é normal.

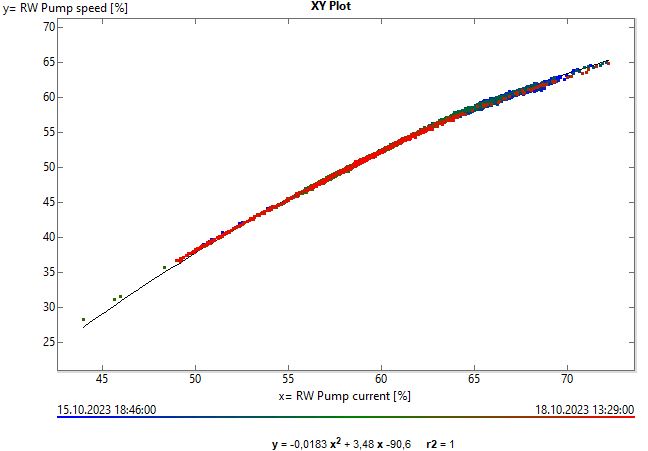

Nº 2: Comece a reconhecer os padrões

Estude a dinâmica do processo. Você pode perceber que a relação entre, por exemplo, a velocidade da bomba e a corrente segue uma determinada curva. Um desvio desse padrão pode levar a uma ação de manutenção.

Nº 3: Implemente uma abordagem SPC

O método de processamento de dados do Controle Estatístico de Processos (SPC) provou seu poder em várias áreas do setor de processos. O SPC é frequentemente usado em iniciativas Six Sigma para fornecer uma base factual para o tipo de medição da metodologia de aprimoramento de processos, seja esse processo relacionado a um processo de produção ou a um processo de serviço.

Os limites do SPC também são utilizados regularmente pelas equipes de manutenção. O desvio dos limites deve potencialmente desencadear uma ação de manutenção orientada por eventos.

Nº 4: Comparar as mudanças nas condições do processo

As condições do processo, como a configuração do equipamento, a estratégia de controle do processo, as matérias-primas usadas e as propriedades necessárias do produto final, mudam constantemente. Estudar as alterações do processo é uma ótima maneira de aprender sobre o processo. No Wedge da Trimble, por exemplo, isso pode ser feito com as anotações ou notificações para contextualizar os dados.

A equipe de manutenção pode querer comparar as variáveis do processo antes e depois das atividades de manutenção, como a substituição da bomba ou da válvula. Por exemplo, o que mudou nos dados quando substituímos uma bomba e o que podemos aprender com isso? É possível usar essas novas informações para programar a próxima troca de bomba com mais precisão?

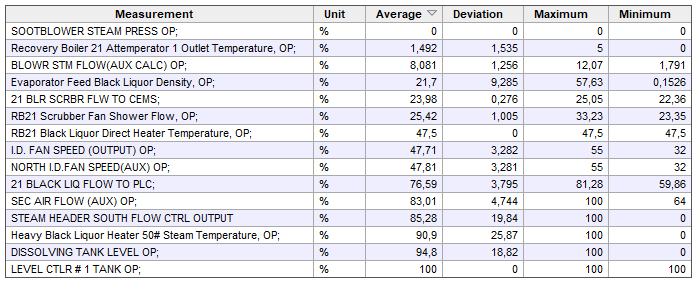

Nº 5: Estude o desempenho do circuito de controle

Uma planta de produção moderna tem um sistema de controle de produção e milhares de circuitos de controle que garantem a eficiência da produção. O desempenho do circuito de controle é uma das maiores dores de cabeça da equipe de manutenção da automação, pois o mau funcionamento dos circuitos de controle pode causar sérios desvios na qualidade ou na lucratividade do produto.

Para avaliar o desempenho do circuito de controle, combine os pontos de ajuste do circuito de controle, as saídas do controlador, as medições e os dados de estado. Ao analisar as médias, os desvios, os máximos e os mínimos dos fatores, é possível determinar facilmente os gargalos, os circuitos mortos, as medições interrompidas e os desvios.

No final, lembre-se de que não se trata da quantidade de dados coletados, mas do que você faz com eles. Embora a maioria das operações de produção modernas gere quantidades significativas de dados, as mais bem-sucedidas estão aproveitando-os para impulsionar os negócios.

Quer saber Mais?

Quer saber Mais?

Nosso Time tem vários especialistas em análises de dados e prontos para ajudar. Leia mais sobre, Wedge para análise de dados industriais.