Firma Klabin erweitert seinen Wedge-Einsatz an einem zusätzlichen neuen Standort

Klabin erweitert den Einsatz von Wedge in seinem neuen Werk in Ortigueira, Brasilien.

“Das Ziel ist es, die gleiche Praktikabilität und Schnelligkeit bei den Analysen beizubehalten, wie wir sie in unseren anderen Fabriken erlebt haben.”

– Elielson Batista, Prozessingenieur, Klabin

Klabin nutzt Wedge seit 2018. Funktionen wie Modellierung, lineare Regressionen, multivariate Korrelationen mit dynamischer Kompensation von Prozessverzögerungen wurden aktiv genutzt. Auch die Flexibilität, mehrere Datenbanken in ein einziges System einzubinden, wurde geschätzt.

“Wedge hat schnelle Antworten und eine schnellere Unterstützung bei der Entscheidungsfindung ermöglicht. Es war besonders wertvoll für die Entdeckung von Störungen und die Identifizierung von Möglichkeiten zur Optimierung unserer Prozesse.”

– Elielson Batista

Der Einsatz des neuen Wedge ist Teil des Puma II-Projekts, der größten Investition in der Geschichte von Klabin. Seine Inbetriebnahme ist ein wichtiger Meilenstein im Expansionszyklus von Klabin, der die Fähigkeit des Unternehmens zu nachhaltigem Wachstum in Verbindung mit Technologie stärkt.

Machen Sie Ihre Systeme zu Ihren Helfern

Vielleicht haben Sie schon Situationen erlebt, in denen der beste Arbeitsablauf, der auf Ihrer langjährigen Erfahrung und Ihrem Know-how beruht, nicht mit den verwendeten Systemen übereinstimmt. Systeme, die Ihnen eigentlich helfen sollten, effizienter und produktiver zu arbeiten. Sie sind nicht der Einzige, der mit diesem Problem konfrontiert ist.

Nehmen wir die Datenanalyse als Beispiel. In der Theorie besteht der Ablauf aus folgenden Schritten: Definieren der Aufgabe, Sammeln von Daten, Bereinigen der Daten, Analysieren der Daten, Ziehen von Schlussfolgerungen und schließlich Umsetzen der Schlussfolgerungen. Aber wie oft ist der Arbeitsablauf in der Praxis so geradlinig? Und was ist, wenn Ihr System so aufgebaut ist, dass es den Prozess streng und ohne Ausnahmen befolgt?

Welches Vorgehen ist richtungsweisend? Ihr Arbeitsablauf oder Ihr System?

Workflow ist das, was Menschen tatsächlich tun: eine Abfolge von Aufgaben von Anfang bis Ende. Der ideale Workflow wird oft in Richtlinien, Playbooks und anderen Prozessbeschreibungen beschrieben. In einer Arbeitsumgebung gibt es in der Regel auch Systeme wie ERP, CRM, ein Ticketingsystem und ein Prozess-Analysesystem, die Ihnen helfen, dem gewählten Prozess zu folgen. In einer perfekten Welt sind diese natürlich aufeinander abgestimmt, was Zeit, Ressourcen und Ihre Nerven schont.

Aber manchmal schlägt die Realität zurück.

Prozessbeschreibungen können erstellt werden, ohne die Arbeitsabläufe zu verstehen, und ein Arbeitsablauf kann in ein System gezwungen werden, das dafür nicht geeignet ist.

Wenn diese beiden Aspekte miteinander in Konflikt geraten, gewinnt der Arbeitsablauf in der Regel. Die Menschen tun vielleicht so, als würden sie die Richtlinien befolgen. Sie machen vielleicht sogar zusätzliche Arbeit um die Illusion zu erzeugen, dass die Prozesse befolgt werden, um die Anforderungen des Systems zu erfüllen.

Systeme sollten sich den Bedürfnissen der Menschen anpassen, nicht umgekehrt

Wenn Systeme die eigentliche Arbeit nicht unterstützen, werden die Mitarbeiter alternative Wege finden, um die Arbeit zu erledigen auch wenn es verboten ist. Dies führt zu zusätzlicher Arbeit, wenn die Mitarbeiter so tun, als würden sie den Prozess befolgen und die Dinge entsprechend den Systemanforderungen simulieren.

Wenn Systeme den Arbeitsablauf wirklich unterstützen, machen sie die Arbeit einfacher, schneller und effizienter. Gute Systeme zeichnen sich dadurch aus, dass sie Routinen reduzieren und Fehler minimieren. Sie machen das Leben der Menschen einfacher und glücklicher und die Mitarbeiter und Unternehmen produktiver.

Aber nur, wenn sie dem Arbeitsablauf dienen. Wählen Sie sie also mit Bedacht aus.

Wedge zu Ihren Diensten

Wie Sie vielleicht schon erraten haben, ist unser Prozess-Analysesystem Wedge ein System, das Ihnen dient. Es zwingt Sie nicht, seiner Denkweise und dem theoretischen Prozess zu folgen, sondern passt sich flexibel Ihren Bedürfnissen und Ihrem Mindflow an.

Wir verstehen die wahre Natur der Datenanalyse: Manchmal überspringt man den Schritt der Datenbereinigung, stürzt sich in die Analyse und muss die Daten später bereinigen. Oft stellen Sie fest, dass wichtige Daten in der Analyse fehlen, und wollen sie später nachtragen. Vielleicht werden Sie für eine Weile abgelenkt, weil Ihr Analyseprozess etwas Neues zutage gefördert hat, in das Sie eintauchen möchten. Das ist völlig in Ordnung!

Wedge ist Ihr Helfer für Ihre Prozess-Analyseanforderungen. Sie sind der Meister.

Wollen Sie mehr Wissen?

Wollen Sie mehr Wissen?

Unser Verkaufsteam und Datenanalyse-Experten werden Ihnen gerne weiterhelfen. Erfahren Sie mehr über das industrielle Datenanalysewerkzeug Wedge.

Wedge auf LinkedIn – folgen Sie jetzt!

LinkedIn hat jetzt eine brandneue Seite, die der industriellen Datenanalyse gewidmet ist. Wir heißen Sie herzlich willkommen, dieser Seite zu folgen! Auf dieser Seite erfahren Sie als Erster von den neuesten WedgeNeuigkeiten, aber wir werden auch interessante Artikel zum Thema Prozessanalytik im Allgemeinen veröffentlichen.

Fachleute aus der Papiertechnik zu Besuch auf der Paper Safari Tour

Wir hatten das Vergnügen, eine Gruppe von Fachleuten der Papiertechnik aus der DACH-Region auf ihrer Paper Safari Tour in Finnland zu empfangen. Unser Prozessdiagnosesystem Wedge ist unter anderem für Ingenieure aus der Papierindustrie von großem Interesse.

Die Paper Safari wird von der Association of Pulp and Paper Technology Finland organisiert.

Paper360°: “Die Digitalisierung wird bei DS Smith Mills in ganz Europa eingeführt”

Eines der führenden Branchenmagazine, Paper360°, schrieb einen Artikel darüber, wie der Verpackungsriese DS Smith seine Werke in ganz Europa digitalisiert. Wir freuen uns, dass DS Smith unser Prozessdatenanalysesystem Wedge als Werkzeug gewählt hat.

Lesen Sie mehr (auf Englisch)

Ein offener Geist bringt Sie in der Prozessanalytik auf die nächste Stufe

Wie ein weiser alter Mann einmal sagte: Man kann alles mit Fakten beweisen. Okay, es war Homer Simpson, aber Sie müssen zugeben, dass er Recht hat.

Sie brauchen Daten, um datenbasierte Entscheidungen zu treffen, aber die Herausforderung besteht darin, dass je mehr Daten Sie haben, desto einfacher wird es, die Daten zu missbrauchen, um die gewünschten Schlussfolgerungen zu ziehen. Bei großen Datensätzen und guten Werkzeugen kann es sogar trügerisch einfach sein, dies zu tun.

Bei großen Datensätzen ist es sehr zeitaufwändig, auf Schwachstellen in der Analyse hinzuweisen. Und selbst wenn Sie dies tun, kann es zu spät sein, um noch etwas zu ändern, wenn bereits Maßnahmen ergriffen worden sind.

Der ideale Datenverarbeitungs-Workflow

Wenn Sie auf der Suche nach echten und nachhaltigen Verbesserungen sind, beginnt der Arbeitsablauf der Datenverarbeitung mit einem offenen Geist. Der ideale Arbeitsablauf sieht wie folgt aus:

- Stellen Sie offene Fragen

- Daten sammeln

- Daten verfeinern

- Analysieren Sie

- Diagnose

Und diese Schritte müssen mehrmals wiederholt werden, um verschiedene Szenarien zu testen. Erst dann ist es Zeit für Schlussfolgerungen und Entscheidungen.

Datenanalyse auf hohem Niveau erfordert Mut

Diese Arbeitsweise erfordert eine gewisse Portion Mut, denn die Ergebnisse und Fakten können hässlich, unangenehm oder unerwünscht sein. Um in der Spur zu bleiben, braucht man auch eine hohe Moral und Ethik. Und Sie wollen doch auf dem richtigen Weg bleiben, oder nicht?

Wollen Sie mehr Wissen?

Wollen Sie mehr Wissen?

Unser Verkaufsteam und Datenanalyse-Experten werden Ihnen gerne weiterhelfen. Erfahren Sie mehr über das industrielle Datenanalysewerkzeug Wedge.

DS Smith kooperiert mit Trimble, um die Digitalisierung in seinen Papierfabriken voranzutreiben

Nach einem erfolgreichen Test hat DS Smith die leistungsstarke Data-Mining-Plattform Wedge von Trimble in seiner Papierfabrik in Kemsley in Kent eingeführt – der größten Fabrik für Recyclingpapiere in Großbritannien.

“Durch die Wedge-Plattform können unsere Fabriken Probleme, sobald sie auftreten, mit schnellen und zielgerichteten Problemlösungstools beheben. Letztlich zeigen sich die Vorteile in der betrieblichen Effizienz, der Produktqualität und dem Output, aber auch in der Erfahrung der Mitarbeiter.”

– Guy Lacey, Next Generation Technology Director bei DS Smith

Lesen Sie mehr darüber, wie DS Smith die Zusammenarbeit mit Trimble beschreibt >> (auf der DS Smith Website)

Ahlstrom-Munksjö weitet seine Wedge-nutzung auf Finnland aus

Das Werk Karhula von Ahlstrom-Munksjö in Finnland hat sich für Wedge als werksweite Online-Datenanalyseplattform entschieden. Die Werke von Ahlstrom-Munksjö in Italien und Brasilien sind bereits seit mehreren Jahren zufriedene Wedge-Kunden.

“Unser Problem war die gemeinsame Nutzung von Daten. Es gab eine Menge Daten, aber deren Verwaltung war langsam und umständlich. Ich wünschte, ich hätte früher gewusst, dass es ein solches System gibt.”

– Anssi Kokko, Manufacturing Process Engineer

Lesen Sie mehr über die Erfahrungen von Ahlstrom-Munksjö mit Wedge >>

Ab jetzt bereit Wedge 9.1

Eine neue, vielseitigere Version des Prozessanalysewerkzeugs Wedge ist jetzt verfügbar.

Eine der willkommensten Funktionen von Wedge 9.1 ist DSA, oder Data Stream Analysis, die eine ganz neue Welt der Möglichkeiten zur Nutzung von Prozessdatenströmen eröffnet.

Darüber hinaus bringt das Update mehr als 80 weitere Funktionen und Verbesserungen der Benutzerfreundlichkeit, die Ihnen die Arbeit erleichtern.

Die Prozessanalyse verwandelt Vektordaten in markante Mehrwerte

Die meisten industriellen Datenanalysen basieren auf Zeitreihendaten. Dieser Datentyp hat einen Wert / Prozessparameter für jeden Zeitstempel. Beispielsweise erzeugt die Prozessautomatisierung diese Art von Daten: Messwerte, Sollwerte, Steuersignale usw. Ein weiterer gängiger Analysetyp ist die Ereignis- oder Transaktionsdatenanalyse, bei der Werte mit Ereignissen verknüpft werden, die auch eine zeitliche Beziehung haben können.

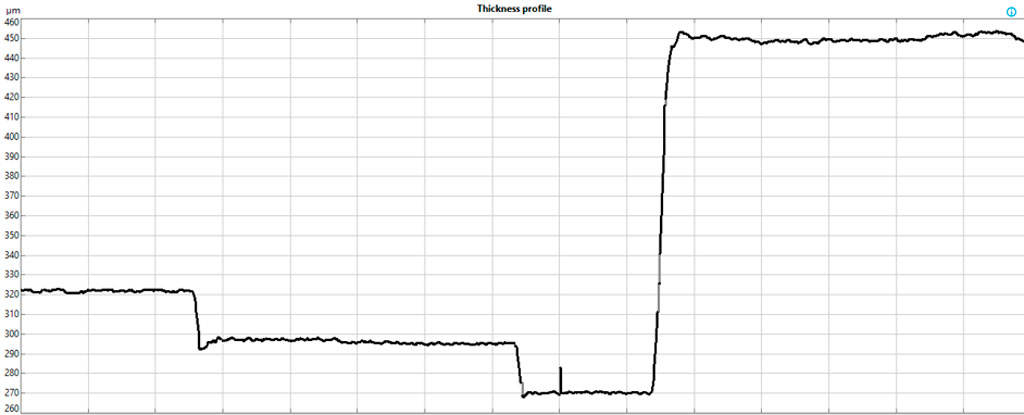

Bei einigen Arten von Produktion oder Prozessen sind die Daten von Natur aus Vektordaten. Am häufigsten werden Vektordaten verwendet, um blatt- oder plattenartige Produkte wie Papier oder gewalztes Metall zu analysieren. Die analysierten Daten liegen im Vektorformat vor und werden normalerweise von Profilscannern, Inspektionskameras usw. erstellt. Grafische 2D-Profilkarten stellen den typischen Ansatz zur Visualisierung von Scannerdaten dar.

Es gibt mehr Möglichkeiten, Vektordaten zu verwenden als herkömmliche Profilmessungen. Vektordaten können beliebige Daten sein, die mehrere Datenpunkte im selben Zeitstempel haben. Beispielsweise kann das Frequenzspektrum als Vektor behandelt werden – jeder Zeitstempel hat ein eindeutiges Frequenzspektrum. Oder ein Vektor kann eine Form sein, die aus Kamerasystemen extrahiert wurde.

Moderne Methoden und geeignete Werkzeuge bringen den Wert von Vektordaten zur Geltung

Grafische 2D-Vektorkarten stellen den typischen Ansatz zur Visualisierung von Vektordaten dar. Zusätzlich kann ein statistischer Wert dargestellt werden. Durch geeignete Tools können hochwertige Informationen in den Vektordatensätzen angezeigt werden, z. B. langfristige Änderungen mit allmählichen Verschiebungen, die allein durch visuelle Überwachung nicht erkannt werden können. Intelligente mathematische Datenverarbeitung kann auch verborgene wertvolle Phänomene in Daten aufdecken.

Was den besten Wert erzeugt, ist die Kombination von Vektordaten mit gewöhnlichen Prozessinformationen (Zeitreihendaten). Mit neuartigen Methoden können Sie Ursachen und Folgen sowie Beziehungen zwischen Vektor- und Zeitreihen- / Ereignisdaten diagnostizieren.

Wenn Analysemethoden und -verfahren zuverlässig, schnell und benutzerfreundlich sind, sind die Ergebnisse auch zuverlässig und werden schnell erhalten. Dies ist äußerst wichtig, da sonst die Analyse aufgrund der hohen Arbeitsbelastung oder weil die Analyseergebnisse fehlerhaft sein können, vernachlässigt wird.

Laden Sie das kostenlose Whitepaper herunter!

Laden Sie das kostenlose Whitepaper herunter, in dem erläutert wird, wie Sie die Analyse von CD-Profilen (Quer zur Maschinenrichtung) mit Prozessmessungen kombinieren können. Es bietet auch einige Beispielberechnungen und Informationen zur Analysemethode.

Wollen Sie mehr Wissen?

Wollen Sie mehr Wissen?

Unser Verkaufsteam und Datenanalyse-Experten werden Ihnen gerne weiterhelfen. Erfahren Sie mehr über das industrielle Datenanalysewerkzeug Wedge.